关于我们

ABOUT US

- 公司简介

- 企业文化

- 关于历史

临沂市新天力机械有限公司

Linyi Xintianli Machinery Co., Ltd

公司占地110亩,建筑面积4万平方米,其中现代化厂房3.5万平方米,固定资产8000万元。拥有普通车床、铣床、刨床、磨床、钻床等各类机加工设备80余台,其中数控机床20余台,具有先进、完善的机械加工能力。从业人员近200人,机械设计、机电一体化、数控液压等专业人员配备齐全,具有独立研发、设计创新、制造人造板机械成套设备的能力,年产值过亿元。

公司设有临沂市人造板机械研究所并拥有1个市级研发中心,与东北林业大学,北京林业机械研究所、临沂大学建立了产、学、研平台,重点研发人造板领域新技术、新设备。公司现有各类工程技术人员22人,其中高级工程师4人,工程师15人。

目前,公司产品涵盖了普通刨花板(原生材、再生材)生产,秸秆刨花板生产线、OSB/LSB生产线 、空心刨花板生产线、中/高密度纤维板生产线,胶合板生厂线,LVL生产线等成套设备。连续多年获中国林业协会行业AAA级行业信誉单位,市场占有率达到30%以上,产品畅销全国二十多个国家和地区。

The company covers an area of 110 acres, with a construction area of 40000 square meters, including a modern factory building of 35000 square meters and fixed assets of 80 million yuan. We have more than 80 types of machining equipment, including ordinary lathes, milling machines, planers, grinders, drilling machines, etc. Among them, there are more than 20 CNC machine tools, which have advanced and complete mechanical processing capabilities. It has nearly 200 employees, and is fully equipped with mechanical design, electromechanical integration, numerical control hydraulic and other professionals. It has the ability to independently research and develop, design innovation, and manufacture complete sets of Engineered wood machinery, with an annual output value of more than 100 million yuan.

The company has Linyi Engineered wood machinery research institute and a municipal research and development center. It has established a production, learning and research platform with Northeast Forestry University, Beijing Forestry Machinery Research Institute and Linyi University, focusing on the research and development of new technologies and equipment in the field of Engineered wood. The company currently has 22 engineering and technical personnel, including 4 senior engineers and 15 engineers.

At present, the company's products cover the production of ordinary particle boards (raw and recycled materials), straw particle board production lines, OSB/LSB production lines, hollow particle board production lines, medium/high density fiberboard production lines, plywood production lines, LVL production lines and other complete equipment. For many consecutive years, it has been awarded the AAA level industry reputation unit of the China Forestry Association, with a market share of over 30%, and its products are best-selling in more than 20 countries and regions across the country.

· 使命

Mission

多年来,公司以质量立信誉,凭服务求市场的经营宗旨,以市场为导向,以科技创新为依托,以新产品研发为龙头,着力打造企业的核心竞争力,为企业赢得了良好的信誉,产品深受广大用户欢迎。过硬的产品质量,周到的售后服务,使“天力”牌人造板机械成为国内行业的著名品牌。

For many years, the company has established a reputation based on quality, pursued the market through service, guided by the market, relying on technological innovation, and led by new product research and development. We have focused on building the core competitiveness of the enterprise, winning a good reputation for the enterprise, and our products are well received by the majority of users. Excellent product quality and considerate after-sales service make "Tianli" brand Engineered wood machinery a famous brand in the domestic industry.

· 价值观

Values

诚心、诚真、诚善

Sincerity 、 Honest 、 Kind

精心、精工、精品

Elaborate 、craftsmanship 、 Boutique

· 1989年 临沂新天力机械有限公司(原临沂师院机械厂)成立

Linyi Xintianli Machinery Co., Ltd. was established in 1992

· 2000年 成功研发制造国内第一台组合框架热压机,组合框架预压机,出口非洲,国内首创。

In 2000, it successfully developed and manufactured the first domestic combined frame hot press and combined frame pre press, which were exported to Africa, the first in China.

· 2002年 为日本独资企业临沂三泽木业研发制造出国内第一套长4200LVL成套设备,属国内首创。

In 2002, we developed and manufactured the first 4200LVL complete set of equipment in China for the Japanese wholly-owned enterprise Linyi Sanze Wood Industry, which is the first in China.

· 2014年 为山东东营恒旭木业成功研发出国内第一条年产3万m³棉杆刨花板生产线;有效解决了棉皮、棉絮分离这一业内难题,填补了国内空白。

In 2014, Shandong Dongying Hengxu Wood Industry successfully developed the first domestic production line with an annual output of 30000 meters ³ Cotton rod particleboard production line; Effectively solved the industry problem of separating cotton skin and cotton fiber, filling the domestic gap.

· 2016年 为肯尼亚用户成功研发国内第一条3万m³刨花板薄板(厚度8mm)生产线,填补了同类产品空白

In 2016, we successfully developed the first 30000 cubic meter particle board thin plate (thickness 8mm) production line in China for Kenyan users, filling the gap in similar products

· 2017年 为阿尔及利亚客户成功研发出国内第一条年产6万m³大幅面多台单层热压机压制大幅面薄板生产线,用于生产3660*1600(厚6-8mm),属独创机型,该线运行良好。

In 2017, we successfully developed the first domestic production line with an annual production capacity of 60000 cubic meters of large surface and multiple single-layer hot press machines for pressing large surface thin plates for Algerian customers. It is used to produce 3660 * 1600 (thickness 6-8mm), which is an original model and operates well.

· 2020年 为阿尔及利亚客户研发生产了年产5万m³的中纤维板辊压生产线,目前该生产线已经正式投产,客户十分满意。

In 2020, we developed and produced a rolling production line for fiberboard with an annual output of 50000 cubic meters for Algerian customers. Currently, the production line has been officially put into operation and the customers are very satisfied.

近几年来,公司还为江西昌源木业设计生产了30层再生材刨花板生产线;山东日照利源木业28层再生材刨花板生产线,山东平邑福千源30层原生材刨花板生产线。江苏福庆鸿盈新材料有限公司12.5米LVL生产线、徐州阿米什新材料科技有限公司14.6米LVL生产线。以及墨西哥、阿尔及利亚、哈萨克斯坦等客户二十余条刨花板生产线。

In recent years, the company has also designed and produced a 30 layer recycled wood particle board production line for Jiangxi Changyuan Wood Industry; Shandong Rizhao Liyuan Wood Industry's 28 story recycled wood particle board production line, and Shandong Pingyi Fuqianyuan's 30 story native wood particle board production line. Jiangsu Fuqing Hongying New Materials Co., Ltd. has a 12.5-meter LVL production line, and Xuzhou Amish New Materials Technology Co., Ltd. has a 14.6-meter LVL production line. And more than 20 particle board production lines from customers in Mexico, Algeria, Kazakhstan, etc.

新闻资讯

NEWS INFORMATION

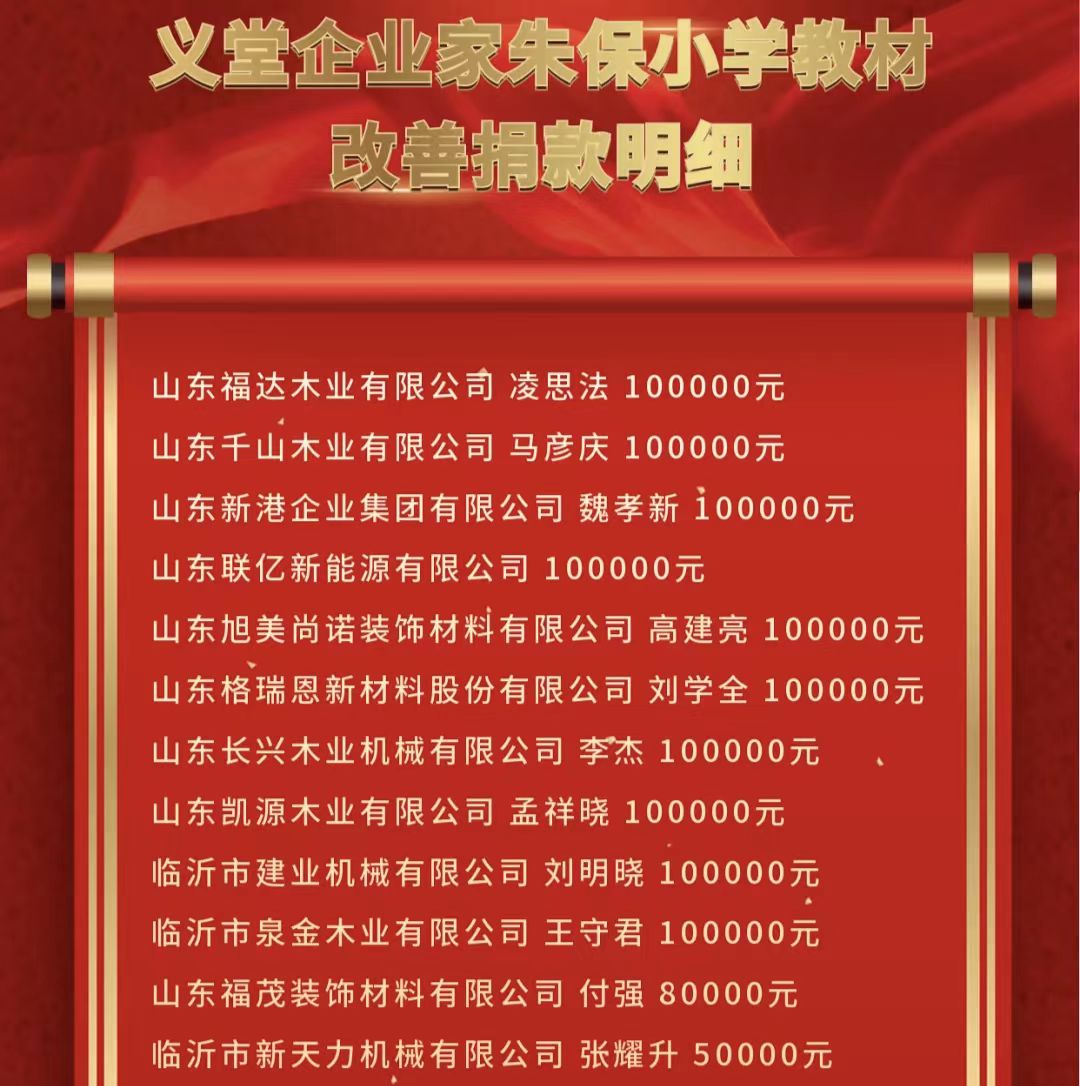

新天力机械---捐资助学重奉献 慷慨解囊促发展

千秋伟业,教育为先

2023-07-14

赋能智慧家居,科技点亮生活!

人一生三分之一的时间是在家中度过的,离不开我们居住的房子。对于空调的智能控制,需求人群也越来越多,中弘智能物联,以更便捷

2020-05-13

科技改变生活,亦会温暖“家”!

近年来,随着通信技术、物联网、智能家居等领域的发展,人们对智能化、舒适化、个性化的需求越来越多,智能物联的产物对生活的变化也随之更加明显。

2020-04-22

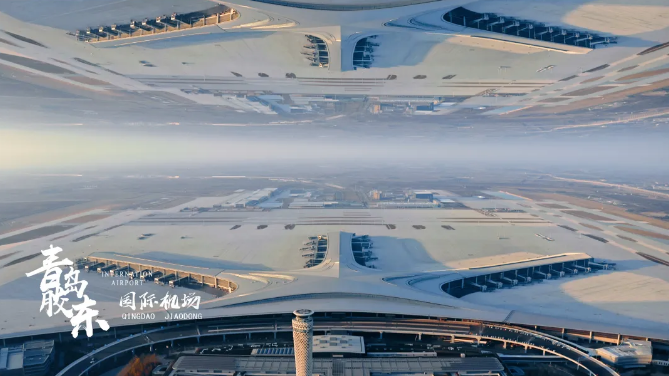

起航 | 助力青岛胶东国际机场,科技之“芯”,完美融合!

黄海之滨的胶东半岛,一只巨大的“海星”正浮现胶州湾畔,引领一座国际化新机场奔赴一场时代的碧海蓝天之约。这座新机场就是青岛胶东国际机场。

2020-05-13

地址:临沂市兰山区义堂镇大葛庄村

地址:临沂市兰山区义堂镇大葛庄村 邮箱:tianlijixie@126.com

邮箱:tianlijixie@126.com 网址:http://www.tianlijixie.com/

网址:http://www.tianlijixie.com/